Le diverse tecniche di produzione

Esistono diverse tecniche di lavorazione per l’insieme delle nostre famiglie di prodotti. La lavorazione dei componenti in plastica è complessa e dipende da molti fattori, tra cui le caratteristiche del materiale e l'elenco dei requisiti per l'applicazione del pezzo.

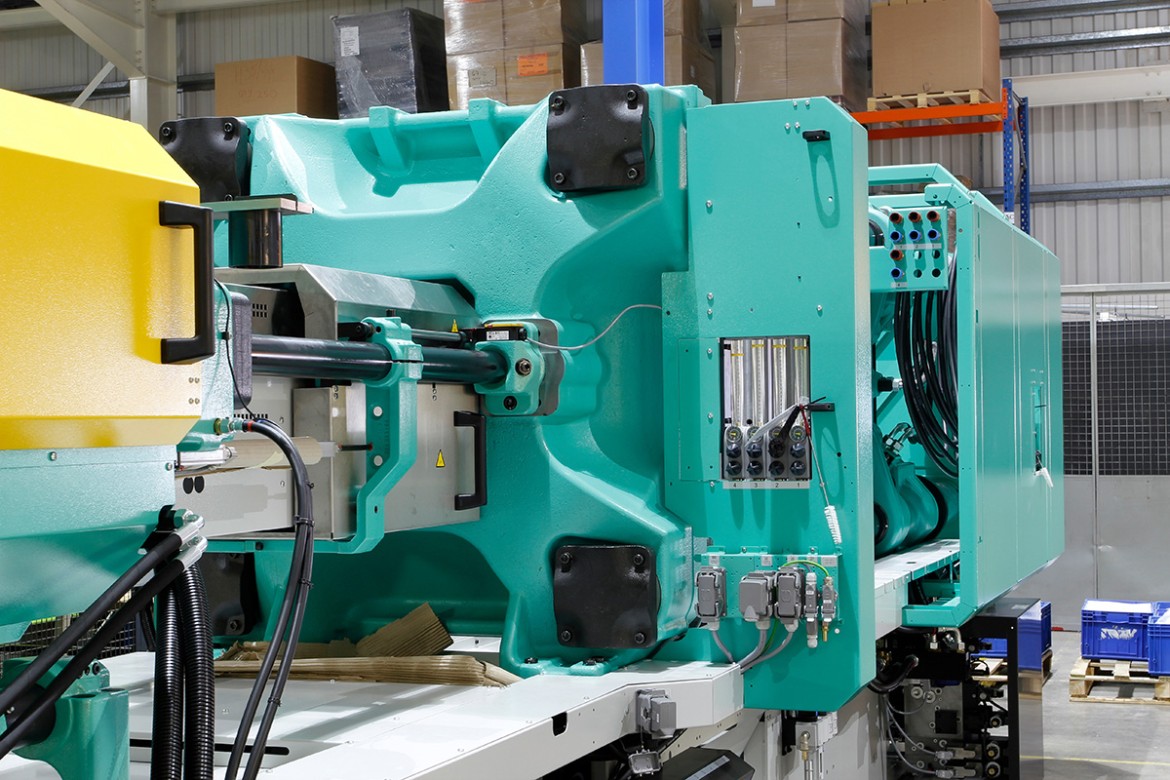

I nostri impianti di produzione di parti in plastica

La tecnica di produzione è a volte già definita dalle specifiche di progetto e spesa del cliente. In assenza di quest'ultima, i nostri esperti commerciali si impegneranno per definire con voi la tecnica di produzione più adatta alle vostre specifiche.

Da noi, vengono utilizzate varie tecniche di produzione tuttavia lo stampaggio ad iniezione in plastica è il nostro primo mestiere.

Lo stampaggio ad iniezione è il processo più utilizzato da Bülte per i componenti standard in plastica, in particolare l'iniezione plastica di distanziatori e l'iniezione plastica di rondella, che sono da Bülte le due famiglie di prodotti al centro del nostro mestiere.

Questi processi di produzione sono:

L'iniezione in plastica, la lavorazione meccanica, la fresatura o la tornitura, il taglio tradizionale, il taglio a getto d'acqua, il sovrastampaggio, l’immersione e l'estrusione.

L'iniezione in plastica

Lo stampaggio ad iniezione consiste nel realizzare degli oggetti/pezzi a partire di materie plastiche fuse ed iniettate ad alta pressione all’interno di uno stampo montato su delle presse ad iniezione.

Il processo di produzione di componenti stampati ad iniezione è quello maggiormente utilizzato da Bülte. La tecnica di produzione dello stampaggio ad iniezione è molto diffusa in tutto il mondo per semplici motivi:

Quando utilizzare lo stampaggio ad iniezione plastica?

L'iniezione in plastica è un metodo di fabbricazione per la produzione di pezzi identici in medi o grandi volumi. Inizia generalmente ad essere interessante rispetto agli altri metodi a partire da poche centinaia di pezzi. È il processo di produzione più utilizzato nel mondo dell’industria plastica.

I polimeri più adatti allo stampaggio ad iniezione

Nello stampaggio ad iniezione in plastica utilizziamo materiali che si deformano con il calore. Si tratta di materiale termoplastico. Questa proprietà li rende facilmente modulabili, adattabili allo stampo e quasi riciclabili all’infinito. È per questo motivo che ritrituiamo l'eccedenza di materia prima, che cade dallo stampo, cioè la carota, quando espelliamo il pezzo.

In effetti, il suo processo è basato sulla progettazione dello stampo realizzato con l’esatta forma delle parti desiderate.

La lavorazione meccanica

La lavorazione meccanica della plastica è un metodo adatto per la realizzazione di pezzi tecnici in piccolo e medio volume.

La lavorazione meccanica è utilizzata per modellare dei pezzi con utensili e macchinari convenzionali per il legno e il metallo, quindi non vi è alcun investimento in attrezzature complesse e costose. Per di più, la possibilità di potere realizzare dei pezzi con spessori di parete sottili e variabili con delle tolleranze strette è un vero punto di forza.

Inoltre, la realizzazione di pezzi mediante lavorazione meccanica consente di progettare delle combinazioni complesse di diversi componenti in diversi materiali spesso irrealizzabili e spesso incompatibili con lo stampaggio ad iniezione, come la combinazione di materiali termoplastici con termoindurenti. In effetti, alcuni materiali come quelli a base di PTFE e miscele di poliammidi sono difficilmente iniettabili. Si tratta di un processo di fabbricazione affidabile, stabile e che lascia una certa libertà di progettazione.

La tornitura

In tecnica, la tornitura è un settore della fabbricazione in cui componenti come viti, bulloni, assi ecc...sono lavorati mediante l'asportazione di materiale a partire da una barra in plastica utilizzando uno strumento tagliente (in genere un utensile a lama ). La tornitura si effettua su macchinari chiamati «tornitrici» o «torni automatici», i cui movimenti sono generati da sistemi a camme o a comando numerico (CNC).

I pezzi sono lavorati in piccoli, medie e grandi volumi su torni automatici convenzionali (a lama) o a comando numerico. Vengono lavorati una dopo l'altro nella barra, con l'obiettivo di raggiungere un'elevata produttività e precisione.

Questo metodo sfocia principalmente nel settore automobilistico, aeronautico, aerospaziale, medico, elettronico, elettrodomestico, delle connessioni, edilizia, macchinari agricoli, armamenti, e l'industria elettrica e nucleare.

Il taglio tradizionale

Questo metodo consiste nel praticare il taglio con macchinari laser o numerici di lastre termoplastiche di diversi dimensioni e spessori. Si tratta di un metodo di fabbricazione che permette una totale libertà nella forma e una precisione d'esecuzione unica. In produzione unitaria o di serie, tagliamo tutti i vostri progetti. Questa tecnica offre delle finiture molto belle.

Il taglio a getto d’acqua

È un processo di fabbricazione che consiste nel tagliare il materiale con un getto d'acqua ad altissima pressione, additivato al bisogno con una sabbia molto fine. Il "Water Cutting' è affidabile, preciso ed ecologico.

I vantaggi del taglio a getto d'acqua sono numerosi:

-l'alta velocità di taglio

-la possibilità di tagliare materiali di diverse forme

- la flessibilità (dalla prototipazione ai grandi volumi)

- la possibilità di tagliare dei grossi spessori

Il sovrastampaggio

Il sovrastampaggio è una tecnica che consiste a fare uno stampaggio su un prodotto già finito. Da Bülte utilizziamo la tecnica del sovrastampaggio per i dadi e le viti plastometalliche, e cioè pezzi bi-materiale. In effetti, questo metodo consiste ad iniettare della plastica su un inserto metallico:, Bülte utilizza il sovrastampaggio su l’acciaio inossidabile, l’ottone, l’acciaio inox, l’alluminio e il titanio.

L’immersione

Che cos'é l'immersione ?

Si tratta di un processo di fabbricazione semplice ed economico che permette di realizzare dei pezzi a partire da un nucleo in alluminio o da uno stampo riscaldato e poi immerso in un bagno di plastica liquida, nel nostro settore nel PVC Morbido. Il tempo di immersione permette al materiale di aggrapparsi e determina lo spessore del pezzo. Gli stampi che escono dal bagno vengono quindi trasferiti in un forno per la cottura. Una volta raffreddati, i pezzi vengono sformati. Utilizziamo l’immersione per i puntali di protezione morbidi.

Il principale vantaggio è che si tratta di un processo di fabbricazione economico a molteplici usi che consente volumi da 10 unità fino a 1000 pezzi.

La finitura delle superfici

La finitura delle superfici di un componente in plastica corrisponde semplicemente all'aspetto estetico del pezzo. Si tratta della finitura del pezzo. La scelta della finitura della superficie deve essere effettuata al momento della progettazione dello stampo o dell'utensile.

Ci sono diverse texture di finitura per creare la finitura del pezzo in plastica. I grani possono essere lisci, leggermente ruvidi, molto ruvidi, lucidi, opachi ecc... Il rilievo delle parti in plastica è ottenuto direttamente nello stampo ad iniezione plastica.

La superficie dei pezzi iniettati è sabbiata o lucidata.

Da Bülte, in base alla famiglia di prodotti, ci sarà in generale una lucidatura liscia per le rondelle, le viti, i dadi, i distanziatori e le boccole e cioè l'insieme dei componenti stampati ad iniezione in cui la finitura è meno costosa in quanto corrisponde ad una superficie grezza soggetta a fare vedere le tracce degli iniettori sulle parti stampate.